- số 8 đường Zaolin,

đường Long Tường,

Đồng Hương, Chiết Giang, Trung Quốc - +86 573 89381086[email protected]

- Tải xuốngTài liệu PDF

Trong ngành xây dựng, PPGI (cuộn thép mạ kẽm được phủ sẵn) và PPGL (cuộn thép mạ kẽm được phủ sẵn) rất được ưa chuộng cho hiệu suất và nền kinh tế độc đáo của họ. Tuy nhiên, chất lượng cao của họ không thể tách rời khỏi các quy trình sản xuất tiên tiến và kiểm soát chất lượng nghiêm ngặt.

Quy trình sản xuất: Phân tích toàn bộ quá trình từ nguyên liệu thô đến thành phẩm

Việc sản xuất Cuộn dây PPGI / PPGL xây dựng là một quá trình phức tạp và tự động cao liên quan đến nhiều bước chính. Sau đây là phân tích chi tiết về toàn bộ quá trình sản xuất:

Chuẩn bị chất nền: Chất nền là cơ sở của các cuộn PPGI/PPGL và chất lượng của nó ảnh hưởng trực tiếp đến hiệu suất của sản phẩm cuối cùng. Chất nền thường là thép cuộn lạnh hoặc thép mạ kẽm nóng (PPGI) và thép mạ kẽm (PPGL). Trước khi vào dây chuyền sản xuất, chất nền cần phải được ngâm và tẩy rửa để loại bỏ các oxit và vết dầu bề mặt để đảm bảo độ bám dính của các lớp phủ tiếp theo.

Xử lý hóa học: Trước khi phủ, bề mặt của chất nền cần được xử lý hóa học để tạo thành một màng chuyển đổi phosphate hoặc cromat đồng đều. Bước này không chỉ tăng cường độ bám dính của lớp phủ, mà còn cải thiện khả năng chống ăn mòn của chất nền.

Quá trình phủ:

Lớp phủ là liên kết cốt lõi của sản xuất cuộn dây PPGI/PPGL, được chia thành ba giai đoạn: lớp phủ sơn lót, lớp phủ topcoat và lớp phủ backcoat:

Lớp phủ mồi: Vai trò của mồi là tăng cường độ bám dính giữa lớp phủ và chất nền, đồng thời cung cấp bảo vệ chống ăn mòn sơ bộ.

Lớp phủ Topcoat: Topcoat xác định sự xuất hiện và sức cản thời tiết của sản phẩm. Lớp phủ thường được sử dụng bao gồm polyester (PE), polyester biến đổi silicon (SMP) và fluorocarbon (PVDF).

Lớp phủ Backcoat: Backcoat chủ yếu được sử dụng để bảo vệ mặt sau của chất nền để ngăn chặn các vết trầy xước trong quá trình vận chuyển và lắp đặt.

Chữa và làm mát:

Sau khi phủ, cuộn dây sẽ được chữa khỏi trong lò nhiệt độ cao để làm cứng hoàn toàn lớp phủ. Sau đó, cuộn dây được làm mát đến nhiệt độ phòng bởi một thiết bị làm mát để tránh biến dạng do ứng suất nhiệt.

Cắt và đóng gói:

Cuối cùng, theo nhu cầu của khách hàng, cuộn dây được cắt thành các kích thước được chỉ định và đóng gói trong bao bì chống ẩm và chống trầy xước để vận chuyển và lưu trữ.

Kiểm soát chất lượng: Một yếu tố chính trong việc xác định hiệu suất sản phẩm

Kiểm soát chất lượng của cuộn PPGI/PPGL được thực hiện trong mỗi bước sản xuất. Dưới đây là một số điểm kiểm soát chất lượng chính:

Kiểm tra chất lượng cơ chất:

Độ dày, độ phẳng và hoàn thiện bề mặt của chất nền phải đáp ứng các tiêu chuẩn. Bất kỳ khiếm khuyết nhỏ có thể dẫn đến giảm độ bám dính của lớp phủ hoặc ngoại hình kém.

Kiểm soát độ dày lớp phủ:

Độ dày lớp phủ ảnh hưởng trực tiếp đến hiệu suất chống ăn mòn và tuổi thọ dịch vụ của sản phẩm. Một lớp phủ quá mỏng không thể cung cấp sự bảo vệ đầy đủ, trong khi lớp phủ quá dày có thể ảnh hưởng đến tính linh hoạt và hiệu suất xử lý. Do đó, kiểm soát chính xác độ dày lớp phủ là rất cần thiết.

Nhiệt độ và thời gian bảo dưỡng:

Nhiệt độ và thời gian trong quá trình bảo dưỡng cần được kiểm soát chính xác. Nhiệt độ quá cao hoặc quá dài một thời gian sẽ gây ra sự lão hóa lớp phủ, trong khi không đủ nhiệt độ có thể ảnh hưởng đến độ cứng và độ bám dính của lớp phủ.

Phát hiện khuyết tật bề mặt:

Các khiếm khuyết bề mặt như bong bóng, chảy xệ và trầy xước có thể xảy ra trong quá trình sản xuất. Những vấn đề này có thể được phát hiện và sửa chữa kịp thời thông qua sự kết hợp giữa thiết bị phát hiện trực tuyến và kiểm tra thủ công.

Thử nghiệm phong hóa: Các cuộn dây đã hoàn thành phải trải qua các thử nghiệm thời tiết nghiêm ngặt, bao gồm các xét nghiệm lão hóa UV, xét nghiệm phun muối và kiểm tra chu kỳ nhiệt ướt, để đảm bảo độ tin cậy của chúng trong việc sử dụng thực tế.

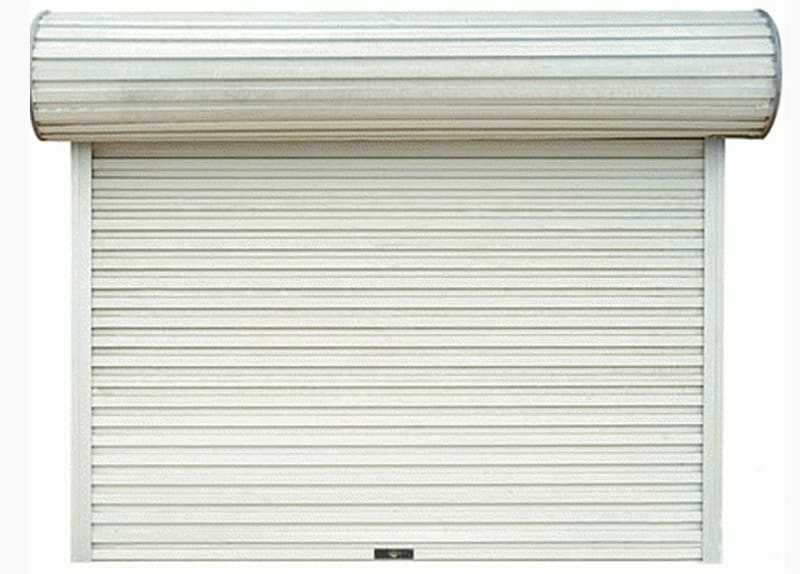

Với hiệu suất chống gỉ cao nên chúng được sử dụng phổ biế...

PPGI/PPGL COIL tên đầy đủ là thép cuộn mạ kẽm/galvalume s...

Cảng: Chiết Giang, Trung Quốc Ưu điểm của thép cuộn mạ...

ỨNG DỤNG PPGI Thi công: Bên ngoài: Nhà xưởng, kho nông...